1. വെൽഡിംഗ് രൂപഭേദം നിയന്ത്രണ നടപടികൾ

(1) ഘടനയുടെ ന്യായമായ വിശകലനവും കണക്കുകൂട്ടലും നടത്തുക, വെൽഡിംഗ് രൂപഭേദം, ചുരുങ്ങൽ കരുതൽ എന്നിവ നിർണ്ണയിക്കുക, സങ്കീർണ്ണമായ നോഡ് ഘടകങ്ങൾക്ക്, വെൽഡിംഗ് റിസർവ് ചുരുങ്ങൽ പരിശോധനയിലൂടെ നിർണ്ണയിക്കാനാകും.

(2) അസംബ്ലി ക്ലിയറൻസ് നിയന്ത്രിക്കുക

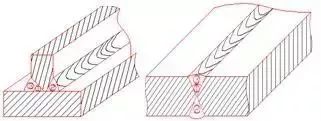

ബെവൽ പ്രോസസ്സിംഗ് കൃത്യതയും അസംബ്ലി ക്ലിയറൻസും കർശനമായി നിയന്ത്രിക്കുക, വെൽഡിംഗ് രൂപഭേദം കുറയ്ക്കുന്നതിന് അനുയോജ്യമായ ഗ്രോവ് ആകൃതിയും വെൽഡിംഗ് സീക്വൻസും തിരഞ്ഞെടുക്കുക.

(3) രൂപഭേദം വരുത്താത്ത ടയർ ഫ്രെയിം ഉപയോഗിക്കുക

ആവശ്യമായ അസംബ്ലി, വെൽഡിംഗ് ടയർ ഫ്രെയിമുകൾ, ടൂളിംഗ് ഫിക്ചറുകൾ, സപ്പോർട്ടുകൾ, റിസർവ്ഡ് ഷ്രിങ്കേജ് മാർജിനുകൾ എന്നിവ ഉപയോഗിച്ച് കൂട്ടിച്ചേർക്കുക.

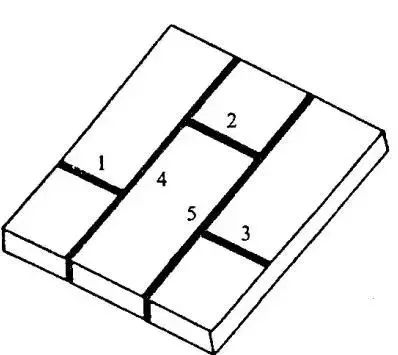

(4) മൊത്തത്തിലുള്ള അസംബ്ലി കഷണങ്ങളാക്കുക

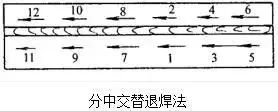

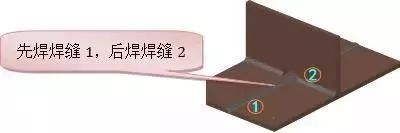

സങ്കീർണ്ണമായ ഘടകങ്ങൾക്ക്, ബ്ലോക്കുകളിൽ കഴിയുന്നിടത്തോളം, ഉൽപാദനത്തിന്റെ മൊത്തത്തിലുള്ള അസംബ്ലി വെൽഡിംഗ് രീതി.

ബ്ലോക്ക്-ടു-പീസ് വെൽഡിംഗ്:

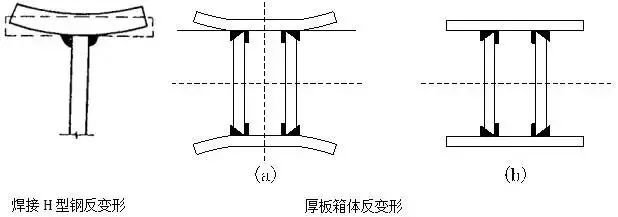

(5) സമമിതിയും യൂണിഫോം വെൽഡിംഗ്

Ø കട്ടിയുള്ള പ്ലേറ്റ് ഗ്രോവ് വെൽഡ് ചെയ്യുമ്പോൾ, രൂപഭേദം അനുസരിച്ച് വിറ്റുവരവുകളുടെ എണ്ണം വർദ്ധിക്കുന്നു, വെൽഡിംഗ് സമമിതിയായി പ്രയോഗിക്കുന്നു, കൂടാതെ പ്രക്രിയയിലെ ജ്വാല തിരുത്തലും പൊരുത്തപ്പെടുന്നു.

Ø ഘടകത്തിന്റെ വെൽഡ് വിതരണം ഘടകത്തിന്റെ ജ്യാമിതീയമായി ന്യൂട്രൽ അക്ഷസമമിതി വിതരണവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഘടകത്തിന്റെ വെൽഡിംഗ് സമമിതി തത്വം ഉപയോഗിച്ച് ഘടകത്തിന്റെ മൊത്തത്തിലുള്ള രൂപഭേദം പരിഹരിക്കുന്നതിന് സമമിതി യൂണിഫോം വെൽഡിംഗ് സ്വീകരിക്കുന്നു.

Ø പ്ലെയിൻ ന്യൂട്രൽ ആക്സിസ് സമമിതി അനുസരിച്ച് ക്രമീകരിച്ചിരിക്കുന്ന രണ്ട് വെൽഡുകളും ഒരേ ദിശയിൽ പരസ്പരം സമമിതിയാണ്, ഒരേ സ്പെസിഫിക്കേഷൻ, വെൽഡിംഗ് ഒരേ സമയം നടത്തുന്നു, ഈ സമയത്ത്, രണ്ട് സമമിതി വെൽഡുകളുടെ സങ്കോചമോ രൂപഭേദമോ വിമാനത്തിന്റെ ന്യൂട്രൽ അച്ചുതണ്ടിന്റെ ലംബ ദിശയിൽ പരസ്പരം സന്തുലിതമാക്കുകയും റദ്ദാക്കുകയും ചെയ്യും.

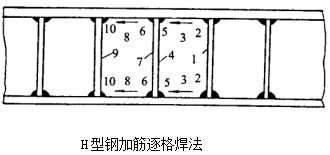

Ø മറ്റൊരു സമമിതി തലത്തിൽ വെൽഡ് സീം സന്തുലിതമാക്കുന്നതിന്, രണ്ട് വിമാനങ്ങളിലെയും വെൽഡ് സീം ക്രോസ്-വെൽഡിംഗ് ആണ്, വെൽഡിംഗ് ദിശ ഒന്നുതന്നെയാണ്, സ്പെസിഫിക്കേഷൻ ഒന്നുതന്നെയാണ്, അതിനാൽ എല്ലാ വെൽഡുകളും ന്യൂട്രൽ അക്ഷത്തിന് സമമിതിയിലായിരിക്കണം. ഘടകം, അങ്ങനെ ഘടകത്തിന്റെ മൊത്തത്തിലുള്ള രൂപഭേദം പരസ്പരം സന്തുലിതമാക്കുകയും ചെറുതാക്കുകയും ചെയ്യുന്നു.

(6) സംയുക്തത്തിന്റെ സ്വഭാവസവിശേഷതകൾ അനുസരിച്ച് വെൽഡിംഗ് റിവേഴ്സ് ഡിഫോർമേഷൻ സജ്ജമാക്കുക

വിംഗ് പ്ലേറ്റിന്റെ വലിയ നീളമുള്ള ടി-ടൈപ്പ് വെൽഡിഡ് ജോയിന്റിന്, വെൽഡിങ്ങിന് ശേഷമുള്ള വെൽഡിന് ചുരുങ്ങുന്നത് വിംഗ് പ്ലേറ്റിന്റെ പുറംഭാഗത്തിന്റെ താഴോട്ട് തകർച്ചയ്ക്ക് കാരണമാകുന്നു, കൂടാതെ ഉൽപാദനത്തിന് മുമ്പുള്ള പ്രീസെറ്റ് വെൽഡിംഗ് റിവേഴ്സ് ഡിഫോർമേഷൻ ഫലപ്രദമായ വെൽഡിംഗ് രീതിയാണ്. വെൽഡിംഗ് രൂപഭേദം നിയന്ത്രിക്കുക.

എ. വിംഗ് പ്ലേറ്റിന്റെ നീളമേറിയ ഭാഗത്തിന്റെ രൂപഭേദം അല്ലെങ്കിൽ ആംഗിൾ വെൽഡ് വലുപ്പം (ഫില്ലിംഗ് തുക), വിംഗ് പ്ലേറ്റ് വിപുലീകരണത്തിന്റെ അളവ്, വിംഗ് പ്ലേറ്റിന്റെ കനം എന്നിവ അനുസരിച്ച് കണക്കാക്കുക;

B. കണക്കാക്കിയ കണക്കാക്കിയ രൂപഭേദം മൂല്യം അനുസരിച്ച് പ്രീസെറ്റ് വിംഗ് പ്ലേറ്റിന്റെ വെൽഡിംഗ് റിവേഴ്സ് ഡിഫോർമേഷൻ കഴിഞ്ഞ് വെൽഡിംഗ് കൂട്ടിച്ചേർക്കുക;

C. വിംഗ് പ്ലേറ്റിന്റെ കട്ടിയുള്ള കനം, ഹൈ-പവർ പ്രസ്സിൽ ഒരു പ്രത്യേക സ്റ്റാമ്പിംഗ് അച്ചിന്റെ ഉത്പാദനം നേരിട്ട് ആന്റി-ഡിഫോർമേഷൻ അടിച്ചമർത്തുന്നു;പ്രൈമർ വെൽഡിങ്ങിന്റെ സാധാരണ അസംബ്ലി പൂർത്തിയായ ശേഷം, വിംഗ് പ്ലേറ്റിന്റെ വെൽഡിംഗ് ആന്റി-ഡിഫോർമേഷൻ പ്രീസെറ്റ് ചെയ്യാൻ ഫ്ലേം ഹീറ്റിംഗ് രീതി ഉപയോഗിക്കുന്നു

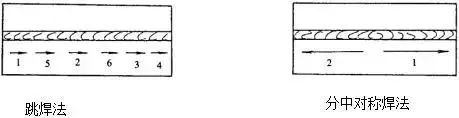

(7) ന്യായമായ വെൽഡിംഗ് ഓർഡർ

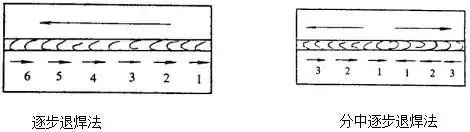

ദൈർഘ്യമേറിയ വെൽഡുകൾക്ക്, ഘടന അനുവദിച്ചിരിക്കുന്ന വ്യവസ്ഥകളിൽ, തുടർച്ചയായ വെൽഡിനെ രൂപഭേദം കുറയ്ക്കുന്നതിന് ഇടവിട്ടുള്ള വെൽഡിലേക്ക് മാറ്റണം;തുടർച്ചയായ വെൽഡുകൾ അനുവദനീയമല്ലാത്തതിനാൽ, വെൽഡിംഗ് രൂപഭേദം പരസ്പരം കുറയ്ക്കുന്നതിനോ റദ്ദാക്കുന്നതിനോ ന്യായമായ വെൽഡിംഗ് സീക്വൻസ് തിരഞ്ഞെടുക്കണം.സ്റ്റെപ്പ്വൈസ് സോൾഡറിംഗ് രീതി, ഫ്രാക്ഷണൽ സ്റ്റെപ്പ്വൈസ് സോൾഡറിംഗ് രീതി, ജമ്പ് വെൽഡിംഗ് രീതി, ആൾട്ടർനേറ്റിംഗ് വെൽഡിംഗ് രീതി, ഭാഗിക സിമട്രിക് സോൾഡറിംഗ് രീതി എന്നിവ സ്വീകരിക്കാം.

2. വെൽഡിംഗ് സമ്മർദ്ദ നിയന്ത്രണവും ഉന്മൂലന നടപടികളും

(1) വെൽഡിംഗ് സമ്മർദ്ദത്തിന്റെ നിയന്ത്രണം

(1) ഡിസൈൻ നടപടികൾ

Ø ഘടനയിൽ വെൽഡുകളുടെ എണ്ണവും വെൽഡ് വലുപ്പവും കുറയ്ക്കുക.

Ø വെൽഡുകളുടെ അമിതമായ സാന്ദ്രത ഒഴിവാക്കാൻ വെൽഡുകളുടെ സമമിതി ക്രമീകരണം.

Ø കാഠിന്യം കുറവുള്ള ഒരു ജോയിന്റിന്റെ രൂപം സ്വീകരിക്കുക.

(2) പ്രക്രിയ നടപടികൾ

എ.വെൽഡിങ്ങിന്റെ ശേഷിക്കുന്ന സമ്മർദ്ദം കുറയ്ക്കുന്നതിന് വെൽഡ് ഫില്ലിന്റെ അളവ് കുറയ്ക്കുക

Ø വെൽഡിംഗ് ഫില്ലിംഗിന്റെ അളവ് കുറയ്ക്കുന്നതിന് കട്ടിയുള്ള പ്ലേറ്റ് ജോയിന്റിന്റെ വെൽഡിംഗ് ഗ്രോവ് ന്യായമായ രീതിയിൽ രൂപപ്പെടുത്തുക;

Ø ഗ്രോവിന്റെ പ്രോസസ്സിംഗ് കൃത്യതയും അസംബ്ലി വിടവും നിയന്ത്രിക്കുക, വെൽഡിംഗ് ഫില്ലിംഗിന്റെ അളവ് വർദ്ധിപ്പിക്കുന്നത് ഒഴിവാക്കുക;

Ø വെൽഡിംഗ് ആംഗിൾ ശക്തിപ്പെടുത്തുന്നതിന് കട്ടിയുള്ള പ്ലേറ്റ് ടി ജോയിന്റ് വെൽഡ് സീം നിയന്ത്രിക്കുക, വെൽഡിംഗ് പൂരിപ്പിക്കൽ തുക വർദ്ധിപ്പിക്കുന്നത് ഒഴിവാക്കുക.

ബി.വെൽഡിങ്ങിന്റെ ശേഷിക്കുന്ന സമ്മർദ്ദം കുറയ്ക്കുന്നതിന് ന്യായമായ വെൽഡിംഗ് ക്രമം സ്വീകരിക്കുക

Ø ഒരേ ഘടകത്തിൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, വെൽഡിങ്ങ് കഴിയുന്നത്ര താപ വിസർജ്ജനത്തിന്റെയും സമമിതി വിതരണത്തിന്റെയും രൂപത്തിൽ പ്രയോഗിക്കണം;

Ø ഘടകങ്ങൾ ഇംതിയാസ് ചെയ്യുമ്പോൾ, ഘടകങ്ങളുടെ താരതമ്യേന നിശ്ചിത സ്ഥാനങ്ങളിൽ നിന്ന് പരസ്പരം, പരസ്പരം കൂടുതൽ ആപേക്ഷികമായ ചലന സ്വാതന്ത്ര്യമുള്ള സ്ഥാനങ്ങളിലേക്ക്;

Ø ശ്രിന്കേജ് മാർജിൻ ന്യായമായും മുൻകൂട്ടി സജ്ജമാക്കുക, വ്യക്തമായ ചുരുങ്ങലുള്ള ജോയിന്റ് ആദ്യം വെൽഡ് ചെയ്യും, ചെറിയ ചുരുങ്ങലുള്ള ജോയിന്റ് പിന്നീട് വെൽഡിംഗ് ചെയ്യും, കൂടാതെ വെൽഡിംഗ് സാധ്യമായ ഏറ്റവും ചെറിയ നിയന്ത്രണത്തിൽ വെൽഡിംഗ് ചെയ്യണം.

സി.പ്രീഹീറ്റിംഗ് താപനില ഉറപ്പാക്കുക, വെൽഡിങ്ങിലെ പരമാവധി, കുറഞ്ഞ ഇന്റർലേയർ താപനില ഫലപ്രദമായി നിയന്ത്രിക്കണം, വെൽഡിഡ് ജോയിന്റിന്റെ ബൈൻഡിംഗ് ഡിഗ്രി കുറയ്ക്കുക, വെൽഡിംഗ് ചൂട് ബാധിച്ച സോൺ പരിധി കുറയ്ക്കുക, കട്ടിയുള്ള പ്ലേറ്റ് വെൽഡിഡ് ജോയിന്റിന്റെ വെൽഡിംഗ് ശേഷിക്കുന്ന സമ്മർദ്ദം കുറയ്ക്കുക;

ഡി.വലിയ ഉരുകൽ ആഴത്തിലുള്ള ഉരുകൽ, വലിയ വൈദ്യുതധാര, കാര്യക്ഷമമായ CO2 വെൽഡിംഗ് രീതികൾ എന്നിവ പോലുള്ള ന്യായമായ വെൽഡിംഗ് രീതികൾ സ്വീകരിക്കുക, ഇത് വെൽഡിംഗ് ചാനലുകളുടെ എണ്ണം കുറയ്ക്കുകയും വെൽഡിങ്ങ് വൈകല്യവും ശേഷിക്കുന്ന സമ്മർദ്ദവും കുറയ്ക്കുകയും ചെയ്യും;

ഇ.വെൽഡിലെ സമ്മർദ്ദം കുറയ്ക്കുന്നതിന് നഷ്ടപരിഹാര തപീകരണ രീതിയുടെ ഉപയോഗം: വെൽഡിംഗ് പ്രക്രിയയിൽ, വെൽഡിംഗ് തലയുടെ മറുവശം ചൂടാക്കുക, ചൂടാക്കൽ വീതി 200 മില്ലീമീറ്ററിൽ കുറയാത്തതാണ്, അതിനാൽ അതും വെൽഡിംഗ് ഏരിയയും ഒരേ സമയം വികസിക്കുന്നു. വെൽഡിംഗ് സമ്മർദ്ദം കുറയ്ക്കുന്നതിനുള്ള ഉദ്ദേശ്യം കൈവരിക്കുന്നതിന്, ഒരേ സമയം കരാർ ചെയ്യുക.

എഫ്.വെൽഡിങ്ങിന്റെ ശേഷിക്കുന്ന സമ്മർദ്ദം കുറയ്ക്കുന്നതിനുള്ള ചുറ്റിക രീതി: വെൽഡിങ്ങിന് ശേഷം, വെൽഡിംഗിന് സമീപമുള്ള സീം ഏരിയയിൽ ചുറ്റിക്കറങ്ങാൻ ചെറിയ വൃത്താകൃതിയിലുള്ള തലയുള്ള ഒരു കൈ ചുറ്റിക ഉപയോഗിക്കുന്നു, അങ്ങനെ വെൽഡിംഗിന്റെ ലോഹവും അടുത്തുള്ള സീം ഏരിയയും നീട്ടാൻ കഴിയും. രൂപഭേദം വരുത്തിയത്, വെൽഡിങ്ങ് സമയത്ത് ഉണ്ടാകുന്ന കംപ്രഷൻ പ്ലാസ്റ്റിക് രൂപഭേദം നികത്താനോ ഓഫ്സെറ്റ് ചെയ്യാനോ ഉപയോഗിക്കുന്നു, അങ്ങനെ വെൽഡിങ്ങ് ശേഷിക്കുന്ന സമ്മർദ്ദം കുറയുന്നു.

പോസ്റ്റ് സമയം: ജൂൺ-06-2022